Inspeccionar los componentes: antes del montaje, realice una inspección visual y táctil tanto de la manguera como de los accesorios del acoplamiento. Busque signos de daño, como cortes, abrasiones o deformaciones en la manguera, e inspeccione los accesorios del acoplamiento para comprobar la suavidad y la integridad de las roscas o las superficies de sellado. Identificar y abordar cualquier problema antes del montaje ayuda a prevenir posibles fugas.

Seleccione el tamaño y el tipo correctos: la selección del tipo y el tamaño correctos son fundamentales para lograr una conexión sin fugas. Asegúrese de que la manguera y los accesorios de acoplamiento coincidan en tamaño y tipo (como camlock, conexión rápida o roscados) para evitar una desalineación o un sellado inadecuado. El uso de accesorios diseñados para el material de manguera específico y el rango de presión y temperatura previsto garantiza compatibilidad y confiabilidad.

Superficies limpias: La limpieza es esencial para un sellado eficaz. Limpie a fondo el extremo de la manguera y la superficie de contacto del conector de acoplamiento para eliminar la suciedad, la grasa, los materiales de sellado viejos y cualquier contaminante que pueda dañar el sello. Utilice un disolvente apropiado para los materiales involucrados para garantizar una superficie limpia y seca.

Aplicar lubricación: Aplique un lubricante compatible a las superficies de sellado de la manguera y los accesorios del acoplamiento. La lubricación facilita el montaje, reduce la fricción durante el apriete y garantiza una distribución uniforme de la fuerza de sellado en toda la interfaz. Los lubricantes a base de silicona suelen preferirse por su compatibilidad con diversos materiales y su resistencia a la degradación bajo temperaturas extremas.

Inspeccionar los sellos: Verifique el estado de los sellos, juntas tóricas o juntas integradas dentro de los accesorios del acoplamiento. Inspeccione si hay signos de desgaste, envejecimiento o daños como grietas o dureza. Reemplace los sellos que muestren signos de deterioro para mantener un rendimiento de sellado confiable. Asegúrese de que los sellos de repuesto cumplan con las mismas especificaciones que los componentes originales en términos de compatibilidad de materiales y efectividad del sellado.

Ensamblaje adecuado: Apretar demasiado puede distorsionar las superficies de contacto, dañar los sellos o causar concentraciones de tensión que provoquen fugas. Por el contrario, un ajuste insuficiente puede provocar una compresión insuficiente de los sellos y una presión de sellado inadecuada. Utilice una llave dinamométrica calibrada para lograr los valores de torsión recomendados y garantizar un apriete uniforme en múltiples conexiones de un sistema.

Considere selladores: para conexiones roscadas, aplique un sellador de roscas adecuado o cinta selladora a las roscas macho antes del montaje. Elija un sellador que sea compatible con el fluido que se transporta y los materiales de la manguera y los accesorios. Asegúrese de que el sellador forme una barrera confiable contra fugas sin comprometer la integridad de la conexión. Siga las instrucciones del fabricante con respecto a los métodos de aplicación y los tiempos de curado para lograr un rendimiento de sellado óptimo.

Pruebe la conexión: después del montaje, realice una prueba de presión para verificar la integridad de la conexión. Aumente gradualmente la presión hasta el nivel operativo máximo especificado para el sistema mientras monitorea cualquier signo de fuga. Realice una inspección visual de todos los puntos de conexión y uniones durante la prueba de presión para detectar posibles fugas. Aborde cualquier fuga inmediatamente ajustando el torque de ensamblaje, reemplazando los sellos o aplicando medidas de sellado adicionales según sea necesario.

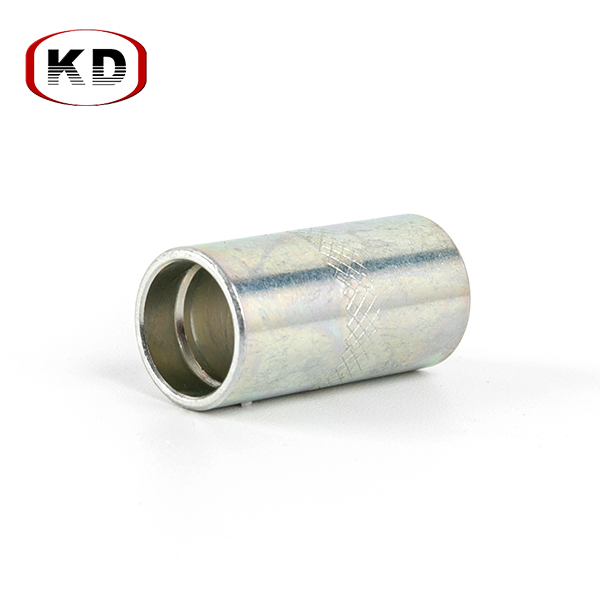

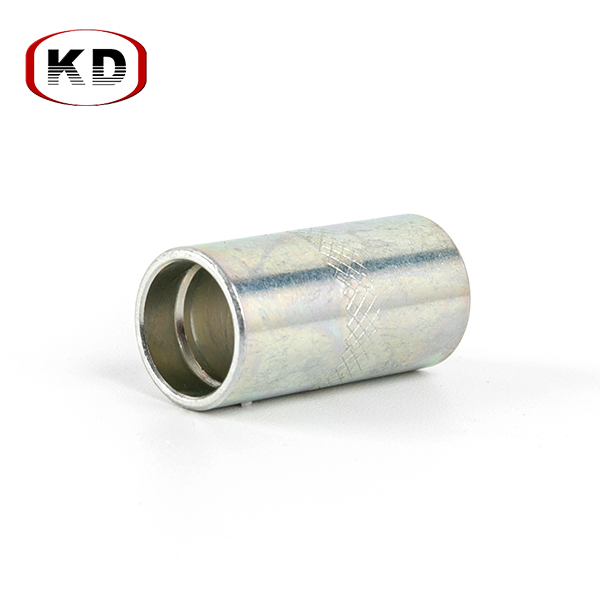

Acoplamiento para manguera de resistencia a altas temperaturas 1TE 2TE R6 1SC SAE100R17

ES

ES  English

English ES

ES

por administrador

por administrador